Технологии

МЕХАНИЧЕСКАЯ ОБРАБОТКА

- токарная на станках универсальных и с ЧПУ с максимальной высотой центров 600 мм и максимальным межцентровым расстоянием 12 метров;

- фрезерная на станках различных типов и с ЧПУ;

- горизонтально-расточная на станках с цифровой индикацией с наибольшим столом;

- карусельная на станках с наибольшим диаметром обработки 5 м;

- шлифовальная на станках с наибольшим межцентровым расстоянием 3 метра и диаметром обработки до 400 мм;

- шлифование отверстий большого диаметра и длинных валов на токарных станках с помощью специальных приспособлений;

- обработка глубоких отверстий (сверление, расточка, хонингование) с размерами обработки: диаметр 25…400 мм, длина 9 метров, сверление глубоких отверстий малого диаметра;

- точный раскрой листового и профильного проката на механических, лазерных и плазменных установках с ЧПУ.

УПРОЧНЯЮЩИЕ ТЕХНОЛОГИИ

- объёмное термоупрочнение (закалка и нормализация) в камерных и шахтных печах – до 9 метров;

- поверхностное термоупрочнение методом закалки токами высокой частоты (ТВЧ), в т.ч. зубчатых колёс и шлицевых деталей;

- химико-термическая обработка методами цементации, ионного азотирования в шахтных печах (детали длиной до 5,5 м), термодиффузионное цинкование;

- напыление с оплавлением самыми различными материалами, обеспечивающее высокие эксплуатационные характеристики, в том числе и в особо сложных условиях эксплуатации (химически агрессивные и абразивные среды);

- различные гальванические покрытия, в т.ч. покрытие твёрдым хромом с толщиной слоя до 0,6 мм. при высокой адгезии.

СВАРОЧНЫЕ И НАПЛАВОЧНЫЕ ТЕХНОЛОГИИ

- сварка электродуговая ручная;

- сварка газовая ручная;

- сварка полуавтоматическая в среде защитных газов;

- ручная и полуавтоматическая наплавка проволокой различных марок сталей, в т.ч. и нержавеющими.

СПЕЦИАЛЬНЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

- заливка баббитом подшипников скольжения, в т.ч. больших диаметров;

- дефектоскопия различными методами: ультразвук, рентген, цветная и др.;

- динамическая балансировка вращающихся деталей;

- механические испытания материалов: контроль твердости и полного комплекса механических свойств;

- определение химического состава материалов.

ПРИМЕНЯЕМЫЕ ЗАГОТОВКИ

- поковки групп I…V ГОСТ 8479 из различных марок стали массой до 12 т;

- отливки I… IV групп сложности из различных марок стали и чугуна массой до 7 т;

- листовой, сортовой и трубный прокат широкой номенклатуры.

ГАБАРИТЫ

Оптимальные габариты обрабатываемых изделий:

- масса – до 10 т, в отдельных случаях до 50 т;

- длина – до 12 м;

- диаметры:

- токарная обработка – до 1600 мм;

- карусельная обработка – до 5 м.

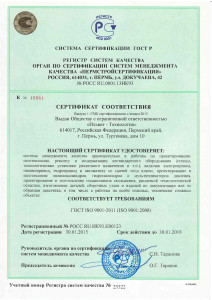

КАЧЕСТВО

Достигаемые параметры качества механической обработки:

- точность – 6 … 7 квалитет;

- шероховатость — Ra 0,8 мкм, в отдельных случаях – 0,4 мкм.